Uma breve história do Complexo – e tem que ser breve

A Refinaria do Comperj denominada de Complexo Petroquímico do Rio de Janeiro, localizada no município de Itaboraí, outrora uma grande solução: “com entrada em operação prevista para agosto de 2013, é um dos maiores empreendimentos da história da Petrobras” (ref.1), tornou-se um monumento à corrupção. Tem sua montagem física ao redor de 80% do investimento total. De acordo com dados da empresa, tem um custo afundado da ordem de US$ 14 bi, restaria em torno de US$ 4 bi para finalização do empreendimento e sua operacionalização com chance de somar ainda desvios significativos.

Esses números podem ser um pouco maiores vistos que grande parte da unidade encontra-se montada, se degradando e custando sua manutenção. Apesar da situação pessimista pelas dificuldades passadas, temos que ver a atual realidade, aprender com o passado para obter o melhor resultado. O atraso nos leva a uma baixíssima atratividade efetiva do empreendimento e a um desperdício imenso de dinheiro da empresa. Com certeza, o maior da Petrobras.

A carga considerada de 150 mil bpd de petróleo Marlim, um desafiante petróleo pesado com 19,6 ºAPI e acidez naftênica – Kuop 11,6, produzido na Bacia de Campos, RJ. Este petróleo por sua reduzida qualidade é vendido com deságio. A ANP realiza um cálculo mensal referente ao preço do Brent (ref.2). Dados atuais registram em 2019 um deságio médio de 14,54%, mas que vem aumentando passando em outubro/2019 a 24,93% onde Brent a US$ 59,72/bbl e Marlim a US$ 42,65/bbl. Melhor processá-lo ou vendê-lo? Se dúvida, processá-lo em refinaria projetada para petróleo pesado.

Com previsão também o consumo de gás natural como fonte de energia pela baixa emissão atmosférica, tornou-se até obrigatório por estar localizado em Área de Proteção Ambiental (APA). Seu consumo seria complementar ao gás de refinaria gerado internamente.

Fase petroquímica inicial

Com o projeto básico iniciado em 2003, baseado em estudos do Cenpes e da Fábrica Carioca de Catalisadores (FCC S.A.) que desenvolveram tecnologia de catalisadores para processamento de petróleos pesados que contem muitos contaminantes, mas obtendo-se rentabilidade para a operação de craqueamento utilizando-se tanto Marlim como Roncador.

No desenvolvimento do projeto, envolveram-se empresas nacionais focadas na área petroquímicas, primeiramente o Grupo Ultra, depois a Braskem, projetistas internacionais e BNDES. O enfoque era direcionado à produção de inúmeros produtos petroquímicos, com grande complexidade de produção, baseando-se numa planta de refino suportando diversas unidades petroquímicas.

Um sistema físico extramuros extenso, com dutos e muitas interfaces operacionais, envolvendo desde o abastecimento de petróleo, via TEBIG (Terminal de Angra dos Reis), envolvendo a Reduc e que teria muita influência econômica na região de Itaboraí e região e suas diversas comunidades.

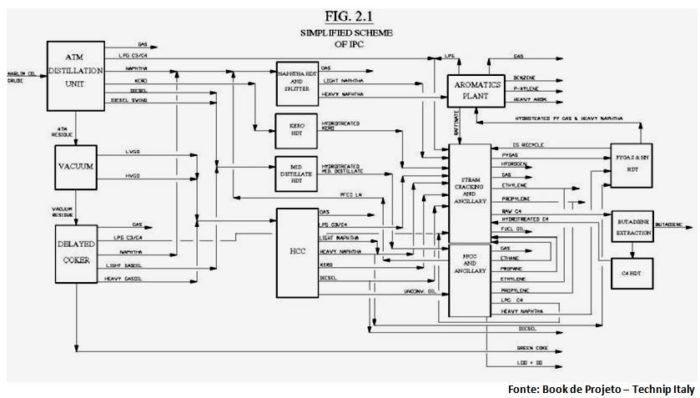

No projeto da fase petroquímica, havia atuações em 4 áreas de processo

– UPB – Unidade de Refino e Petroquímica Básica: Destilação, Hidrotratamentos, Hidrocraqueamento (HCC), Aromáticos, PFCC (FCC Petroquímico) Coqueamento Retardado (UCR), Pirólise (Steam-Cracker).

– UPA – Unidades Petroquímicas Associadas: Polietileno, Polipropileno, Etileno Glicol, PTA, PET e Estireno.

– AUX – Unidades Auxiliares de Tratamento

– UTIL – Utilidades em geral (Vapor, Energia Elétrica entre outros).

Destaca-se o elevado nível tecnológico conseguido na unidade de conversão de correntes líquidas no PFCC desenvolvido entre a FCC.SA e o Cenpes, projetada para operar em paralelo à unidade de pirólise, unidade comum na área petroquímica na geração de petroquímicos a partir de nafta. Ambas as unidades alavancariam muito os rendimentos de produtos nobres petroquímicos.

Abaixo, temos um esquema simplificado da UPB: destaques para unidades de Pirólise, PFCC e Aromáticos de caráter petroquímico. As demais unidades são usuais em refino como destilação, unidades de hidrogenação de combustíveis, coqueamento retardado (UCR), HCC – Hydrocracker Catalystic, esta de patente Axens, voltada a produção de diesel e unidades de geração de hidrogênio.

Esquema da projetista

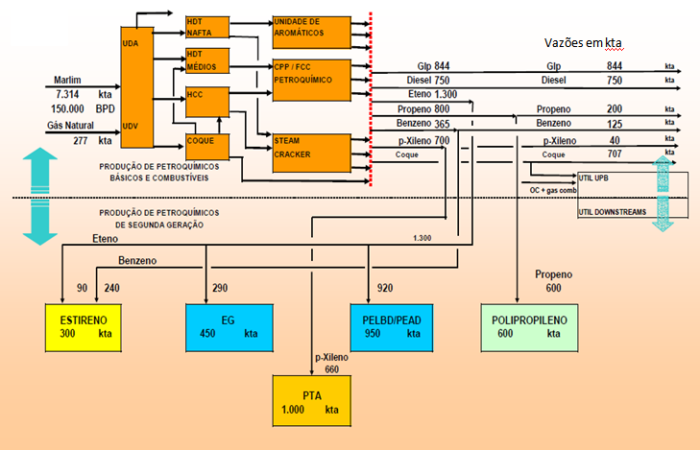

Abaixo, em uma versão mais detalhada e legível abordando quantidades anuais de consumo e produção

Fonte: Cenpes

Durante a fase de FEL-3 (-20/+30% precisão do investimento), o projeto petroquímico teve sua estimativa de Capex de US$ 8,4 bi (2008), com previsão de partida para 2012, gerando uma economia de divisas de US$ 2 bi anuais e com geração de 200 mil empregos para sua montagem.

Idas e vindas: reanalisando nas complexidades do Complexo

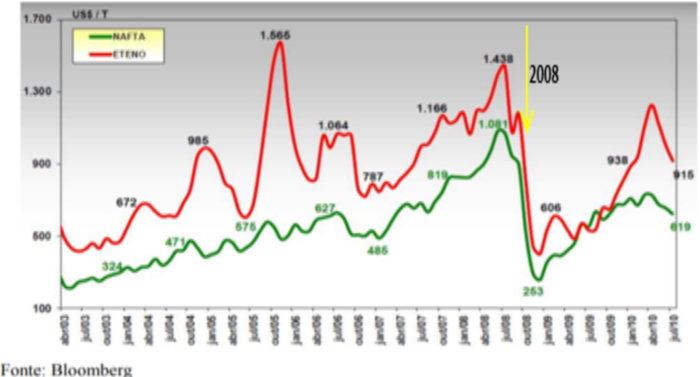

Com o valor do investimento considerado elevado e em meio à crise econômica mundial de 2008, perturbado pela produção de gás de xisto (fracking) nos EUA quando foram reduzidos drasticamente os preços internacionais de derivados petroquímicos afetando a EVTE do investimento – vide abaixo-2008:

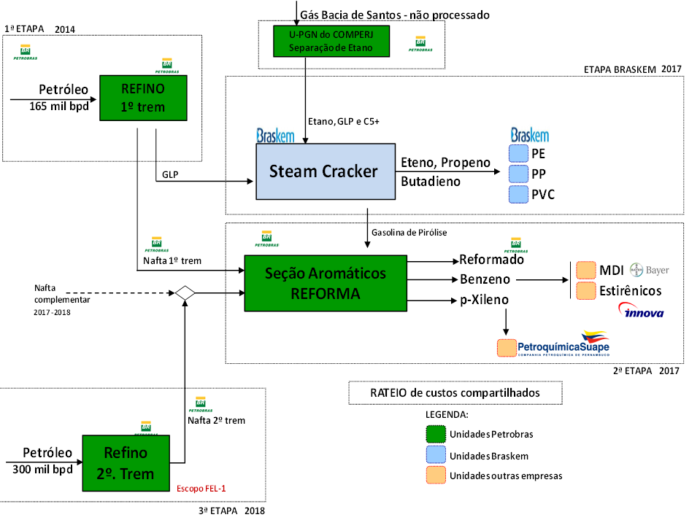

Destaca-se aqui que, em 2010, que já se encontrava em estudo uma nova unidade de refino – Trem II no Comperj, uma unidade de 300 mil bpd (FEL-I), idêntica ao projeto das refinarias Premium que seriam instalados no Maranhão e Ceará. A justificativa do segundo Trem buscava atender o mercado crescente de combustíveis aproveitando a sinergia de custo marginal do empreendimento aproveitando-se a infraestrutura de dutos, do petróleo Marlim e de derivados.

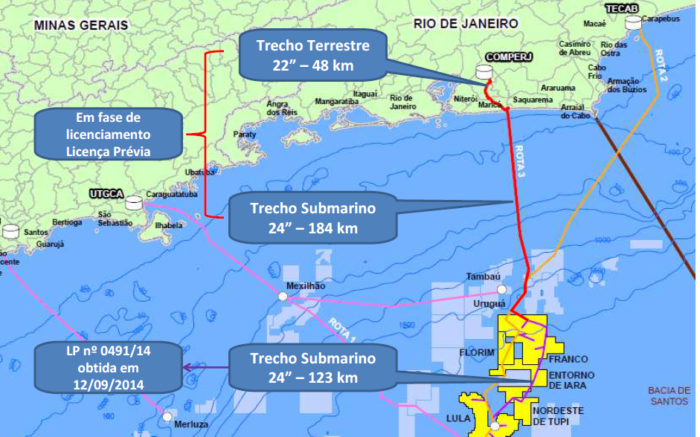

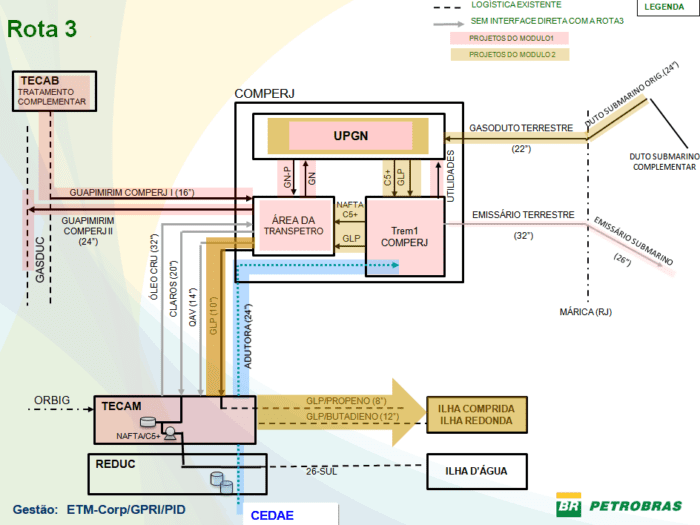

No pré-sal simultaneamente surgia uma perspectiva considerável de aumento de produção de gás natural proveniente da Bacia de Santos, passando a Petrobras a projetar, nesse momento, o projeto Rota 3 (RIMA, de 2011) para o beneficiamento e aproveitamento deste gás com a instalação nova Unidade de Processamento de Gás Natural (U-PGN), a maior em capacidade no Brasil, projetada para processar com 21 MM m3/d nas dependências do Comperj, facilitando também sua integração com a Refinaria.

Abaixo, esquema de 2011, considerando as partidas da 1ª. Etapa, Trem I de Refino em 2014, a 2ª. Etapa, Unidade de Aromáticos e Steam-Cracker, em 2017, e em uma 3ª. Etapa com a entrada do Trem II em 2018.

Fonte: FEL I do Complexo de Aromáticos.

A envoltória do Gás Natural (GN): Rota 3, U-PGN e interfaces com a Refinaria do Comperj

A produção de gás do pré-sal se constitui em gás associado ao petróleo, em se produzindo óleo teremos a geração simultânea de gás úmido (ponto de orvalho), o qual deverá ser separado da corrente líquida do petróleo na própria plataforma de produção, sendo dado um destino diferente ao do petróleo que é conduzido para navios-tanques.

O gás deve ser comprimido tendo-se como alternativas de ser reinjetado no poço de produção, queimado no “flare” da plataforma, mas existem limitações ambientais para operação contínua, ou enviado por duto para produção de Gás Natural, sendo está última à solução econômica de longo-prazo adotada que originou a necessidade de construção do gasoduto Rota 3 (parte marítima e parte terrestre).

Como se trata de gás natural “in natura”, com contaminantes C5+ e GLP, estes deverão ser removidos na U-PGN, produzindo-se o Gás Natural que por sua vez será levado a gasoduto de distribuição para consumo em geração de energia ou matéria-prima.

Atualmente, a Petrobras estuda a alternativa de se liquefazer o gás “in natura” condensando-o como GNL junto à plataforma de produção em alto mar. Utilizando navios FLNG (Floating Liquefied Natural Gas), uma tecnologia desenvolvida pela Mobil em 1997, atualmente em prática no mundo, mas de custo elevado, transportando este GNL para diversos consumidores no Brasil ou no exterior.

Rota-3: Produzido pela Bacia de Santos (amarelo) indo até a U-PGN do Comperj – projeto previsto para envio de 21 MM m3/d de GN.

Fonte: Documento de Licenciamento (2015)

Abaixo, temos os sistemas de interfaces entre U-PGN e Refinaria do Comperj para separação de C5+ e GLP (contaminantes do GN) e envio para a Refinaria do Comperj:

No Complexo do Comperj, no desenvolvimento do projeto, teve-se que fazer alteração em seu consumo energético por estar junto a uma Área de Proteção Ambiental (APA). A licença ambiental restringiu a queima de Óleo Combustível prevista inicialmente, tendo este que ser substituído por combustível de baixa emissão ambiental, GLP ou GN. A solução econômica recaiu na utilização do GN como complemento energético, atuando em pulmão ao Gás Combustível de geração interna, principal fonte energética da refinaria.

Com escopo energético alterado, risco de investimento elevado, aumento de gás de fracking nos EUA com a consequente diminuição dos preços internacionais de petroquímicos e a indefinição do preço do Gas Natural que viria do pré-sal, a Braskem desistiu do projeto petroquímico (ref.3), permanecendo apenas à continuidade da unidade de refino do Trem I para produção de combustíveis com adaptações a serem executadas e sem mais qualquer módulo petroquímico.

Adaptação de esquema de refino orientada a produção de combustíveis

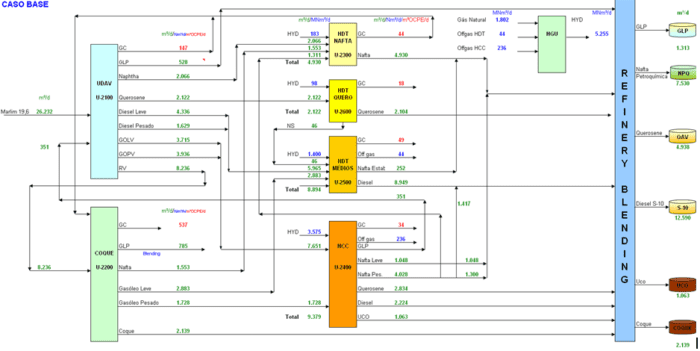

Com a reorientação do projeto, o empreendimento teve que sofrer adaptações internas condensadas ao Trem I – Refinaria do Comperj e a sua distribuição de derivados. Abaixo, temos o “Caso Base” com seu balanço para operação com 165.000 bpd, contando como suas principais unidades: Destilação (UDAV), Unidade de Coque (UCR), Hidrotratamentos de Derivados (HDT’s) para a produção de nafta, QAV e diesel, Unidade de Hidrocraqueamento (HCC), sendo este um processo de craqueamento e tratamento simultâneo orientado à produção de diesel, o primeiro no Brasil.

Fonte: Cenpes, estudo das unidades do Trem 1

O esquema mostra a envoltória operacional entre as unidades. Destacam-se duas unidades básicas, Destilação Atmosférica e Vácuo (UDAV) e Coqueamento Retardado (UCR) que geram produtos a serem tratados nas unidades de hidrotratamentos (HDTs) e também no HCC. A partir do HCC, alguns produtos deverão ser novamente hidrotratados nas HDTs e ou indo já diretamente a tancagem de derivados como produto acabado.

Destaca-se uma diferença que a Unidade de Coqueamento Retardado (UCR), sem catalisador, que realiza um craqueamento térmico das moléculas de hidrocarbonetos enquanto que o HCC, com catalisador e injeção de hidrogênio, também procede ao craqueamento catalítico. Esta disposição entre as unidades maximizam a produção de médios: nafta, QAV e diesel do Comperj.

Com orçamento apertado pelo elevado investimento, aproveitando-se da flexibilidade operacional, foi solicitada a possibilidade de se reduzir o investimento nas unidades de tratamento HDTs, mantendo-se a premissa de carga da refinaria em 150 mil bpd. Estudada esta possibilidade chegou-se a conclusão da possibilidade de postergação da montagem da unidade de hidrotratamento de nafta, sendo redistribuído seu tratamento das diversas correntes com as demais HDT’s.

Na expedição de derivados, com a alteração da produção de produtos petroquímicos para combustíveis muitas adaptações de projeto tiveram que ser realizados. Para combustíveis, a logística a ser obedecida é a saída de derivados do Estado do Rio de Janeiro envolvendo interfaces com a Reduc, o mesmo ocorrendo no abastecimento de petróleo pois o abastecimento de Marlim ao Comperj utilizaria o mesmo duto de recebimento de petróleo Árabe Leve, que abastece a Reduc e que alimenta sua Unidade de Lubrificante. Essas soluções elevam muito a complexidade do investimento, pois envolvem a construção dutos entre as duas refinarias e também interações nas rotinas operacionais.

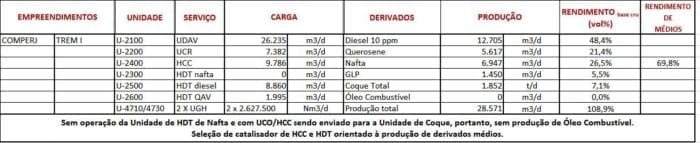

Produção prevista para a Refinaria do Comperj

Na refinaria, com seu novo esquema operacional, chegou-se a um rendimento de diesel de 48,4% vol. que pode ser considerado um excelente rendimento, lembrando que o HCC operaria num contexto petroquímico, não orientado à produção de diesel.

Comparando-se com a RNEST (Pernambuco) orientada desde o projeto original a maximização de diesel, com uma estrutura de processo bem mais simples, pois consta apenas de uma Unidade de Destilação Atmosférica (sem vácuo, menor custo), uma Unidade de Coqueamento Retardado (UCR) e seus tratamentos de diesel e nafta, chega-se a 70% vol. de rendimento de diesel. Seu trem de carga foi projetado para 115 mil bpd, projetados dois trens mas construído apenas um.

Os produtos resultantes da produção da refinaria serão Diesel, Querosene, Nafta Petroquímica, GLP e Coque. Em suma, uma refinaria dentro de um panorama usual de produção adaptada ao atendimento do mercado nacional. Destaca-se a importância da não produção de Óleo Combustível, para os projetos atuais serem minimamente rentáveis, alias a menos da alternativa de produção de “bunker”, que tem elevado preço a partir deste ano de 2020 devido seu baixo teor de enxofre.

Produção esperada para a Refinaria do Comperj para as condições assinaladas

Fonte: Revisão do projeto para operação sem HDT de Nafta e com o Resíduo da HCC (UCO) sendo reciclado para a UCR.

O surgimento da planta de Lubrificantes do Comperj e a oportunidade gerada pela unidade HCC

Em fevereiro de 2010, com um evento crítico envolvendo um incêndio na Cafor da Reduc, deflagrou-se uma parada geral emergencial de toda a refinaria por tempo mínimo previsto de 2 meses. Na área de lubrificantes ficou evidente a vulnerabilidade que já se desenhava no suprimento pois já se vinham com baixa produção desde 2009, agravado agora pela parada emergencial.

Criado um “Comitê de Crise” entre as áreas de MKC, Logística, BR, Cenpes e Refino para minimização de novos impactos aos clientes resultante da parada geral da Reduc e ajustes do passivo pré-existente. As pesquisas de satisfação de clientes de fins de 2009 já mostravam o estado caótico de atendimento.

Num trabalho de muita negociação, foi realizada uma série de importações emergências, novos prazos de fornecimento, contratação de tancagem extra, alterações de formulações junto aos clientes e até mesmo de envio de lubrificantes por avião para Belém para evitar parada de geradores de fornecimento de energia elétrica a população. Estava desenhada a vulnerabilidade de atendimento ao mercado de lubrificantes e sua abrangência em 2010/2011.

No curto-prazo a solução operacional foi sendo contornada mas o problema já estava ao nível estratégico fazendo com que a Petrobras refizesse seu planejamento para uma reposição mercadológica na produção e atendimento ao mercado de lubrificante. Várias medidas abrangentes foram tomadas, na solução da produção de curto-prazo destaco é o aumento de confiabilidade para a produção da Reduc. Ter-se-ia que investir em novos equipamentos de produção, em controle e automação para recuperação da capacidade instalada.

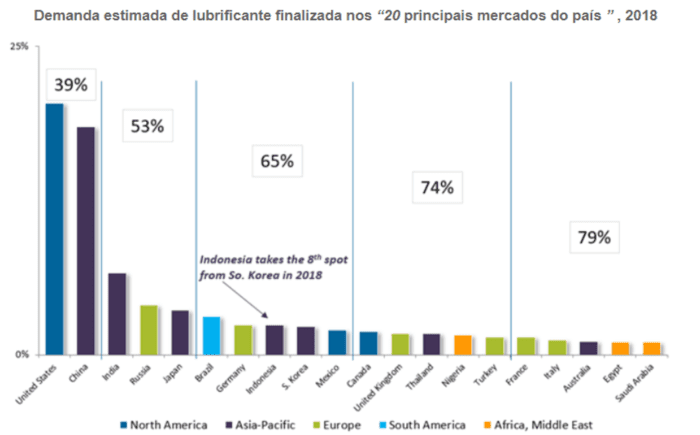

Na época, o consumo brasileiro era o 5º. maior do mundo e a produção da Petrobras estava em 18º. Conclusão, muita importação. Por este posicionamento, era evidente que a solução seria investir na produção de médio-longo prazo. Para aumento de lubrificantes naftênicos, estudou-se e aprovou-se a duplicação da produção de lubrificantes naftênicos na Lubnor (ULUB II). Para aumento de produção de óleo básico do Grupo II, uma alternativa seria modificar a planta da Rlam construindo uma rota híbrida (por extração e hidrogenação) mas o estudo denotou baixa atratividade.

Como alternativa, restou aproveitar um processo já comentado aqui, denominado HCC, que estavam sendo contemplado nas novas Refinarias Premium (Maranhão e Ceará) e no Comperj (RJ). Em estudo detalhado, esta alternativa do Comperj se mostrou a melhor, um local ideal no Estado do Rio de Janeiro, para a instalação de uma nova planta de lubrificantes para a recuperação de perda de divisas com importação que já andava em torno de US$ 670 milhões em 2010. Rio de Janeiro teria com vantagem adicional, a própria BR já estava executando um plano diretor para aumento de sua capacidade instalada e sua recuperação de seu “market-share”.

HCC ou Hydrocracker é uma unidade de processo de craqueamento catalítico e hidrotratamento (H2) simultâneo de hidrocarbonetos, gerando frações mais leves como gasolina, diesel, querosene entre outras. Realizada em elevadas temperaturas, com injeção de hidrogênio em alta pressão e na presença de catalisador, obtém-se um excelente desempenho na qualidade dos produtos devido à eficiente remoção de contaminantes de enxofre, nitrogênio e metais.

Como nem toda carga é convertida à produtos mais leves, esta unidade gera um resíduo “não-convertido” denominado UCO, “Uncoverted Oil”, com excelentes propriedades: fácil craqueabilidade por conter baixos teores de aromáticos, baixo teores de enxofre e nitrogênio, e apresenta ainda um alto índice de viscosidade, essencial para a produção de lubrificantes.

No mundo, o UCO tem essencialmente 3 destinos usuais: plantas de FCC sendo craqueado para produção de gasolina e GLP, plantas petroquímicas de Steam-Cracker, como originalmente considerado no Comperj para produção de derivados petroquímicos e como rota para produção de lubrificantes de alta qualidade de Grupo II e III, que são processos que trazem muita vantagem econômica frente às novas exigências ambientais, as novas especificações de montadoras veiculares e formuladores de lubrificantes incluindo vantagem ao cliente final pela maior durabilidade do óleo no veículo proporcionando menor descarte e mais eficiência com economia de combustível (motor e transmissão).

Operacionalmente, a unidade é uma rota moderna preponderante para lubrificantes, que apresenta vantagens na maior flexibilidade de escolha da qualidade de petróleo e de baixo custo operacional. Rotas convencionais de desparafinação a solvente, produtoras de Grupo I, quando comparadas a esta nova rota, tornam-se obsoletas, como as da Reduc. Atualmente estão sendo fechadas muitas plantas no mundo.

No Comperj, com a finalidade de se verificar a viabilidade de produção de óleos básicos lubrificantes a partir do UCO, por ser o lubrificante um produto de alto valor agregado e com elevado nível de importação no Brasil, foi solicitada a licenciadora do HCC a verificação para a maximização de produção de UCO para a maximização da produção de lubrificantes.

O resultado obtido foi excelente obtido através da redução de severidade do HCC e de alteração de composição do catalisador, com poucas modificações de processo, obtiveram-se os seguintes pontos positivos:

– Aumento na produção de UCO, passando de um rendimento original de 10,1% (8.100 t/d) – fase petroquímica – para um novo patamar de 13,6% (8.850 t/d), maximizando a produção de lubrificantes.

– A menor conversão do HCC possibilitou um aumento da carga de petróleo do Comperj de 150 mil para 165 mil bpd, um aumento de 10% da carga, visto ser o HCC o principal gargalo da Refinaria do Comperj. Este resultado também aumentou o resultado econômico (EVTE) do Comperj, pois aumenta a produção de diesel que tem maior valor unitário, degrada a produção de nafta, de menor valor unitário, além da produção de lubrificante, o produto de maior valor unitário.

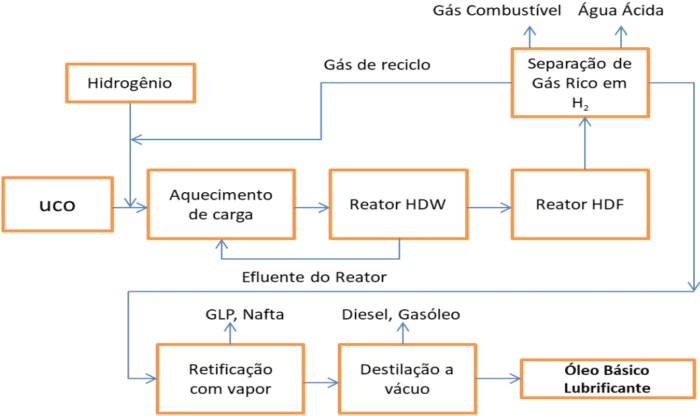

A Unidade de Lubrificante – ULUB (HIDW)

Uma tentativa de produção de lubrificantes pela rota HCC (UCO) já haviam sido considerada em um estudo realizado para implantação na Reduc em 1999. Na seleção de portfólio, este empreendimento não foi lá contemplado mas ficou como legado o aprendizado para a seleção de tecnologia, que foi novamente confirmada no desenvolvimento da oportunidade no Comperj. O processo de produção de lubrificante nesta rota tem como vantagem sua simplicidade, constando-se basicamente de 2 reatores em série, que denominado HIDW:

– Reator HDW (Hydrodewaxing ou hidroisodesparafinação), com objetivo de isomerização de parafinas ajustando a fluidez do óleo e elevando seu índice de viscosidade, melhor que as unidades convencionais de desparafinação a solvente, e

– Reator HDF (reator Hydrofinishing ou hidroacabamento), um processo de hidrogenação para dar estabilidade ao produto final.

Abaixo, segue um diagrama simplificado da ULUB

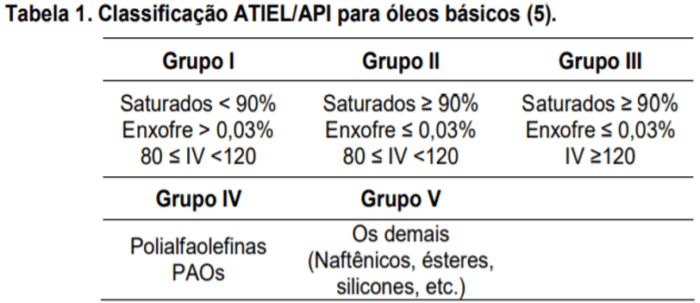

Previsão de produção, por exemplo, de 3 tipo de Óleo Básico Lubrificantes com Índice de Viscosidade 70, 150 e 500. Classificação API

Fonte: ANP (ref. 4).

A unidade consiste em uma fracionadora a vácuo que fraciona o UCO em frações de compatíveis com a qualidade do lubrificante que se quer produzir. Uma tancagem intermediária estoca a carga a qual é enviada para os reatores em série, em campanhas específicas, sofrendo um ajuste de qualidade na fracionadora final. Após, o produto segue para armazenamento em tanque específico, no qual abastece a clientes através uma estação de carregamento rodoviário (ECR).

Na elaboração do projeto, conforme sistemática de procedimento da Petrobras (IPA – Independent Project Analyses), o estudo foi previamente detalhando incorporando-se ao portfólio de projetos da empresa. Resumidamente: Fase I – Identificação do Negócio, Fase II- Definição de escopo, Fase III – Detalhamento do Escopo, Fase IV – Execução e Fase V- Encerramento, existindo “Gates” de uma fase para outra. Uma EVTE (Estudo de Viabilidade Técnica e Econômica) acompanha o projeto ao longo das fases aumentando-se a precisão das estimativas de Capex e Opex do investimento.

Realizada a Fase I na ULUB, na Fase II, teve-se a etapa de seleção de tecnologia do HIDW, convidando-se, à época, empresas fornecedoras com “know-how”: ExxonMobil Research & Engineering (EMRE) e Chevron Lummus Global (CLG).

Foram realizados diversos testes de laboratório com preparação de amostras pelo Cenpes para verificação da qualidade do óleo pelos fornecedores de tecnologia, análises dos custos dos processos (Capex e Opex) de ambos, visitas aos laboratórios das empresas e visitas a instalações mundiais no qual as empresas haviam fornecido essa tecnologia.

Para seleção do fornecedor, constitui-se um comitê técnico que através de notas VS itens, com amplo conotação técnica, realizou a seleção da tecnologia e consequentemente o fornecedor. O resultado foi divulgado internamente, fazendo parte da Fase III a aquisição desta tecnologia junto ao fornecedor.

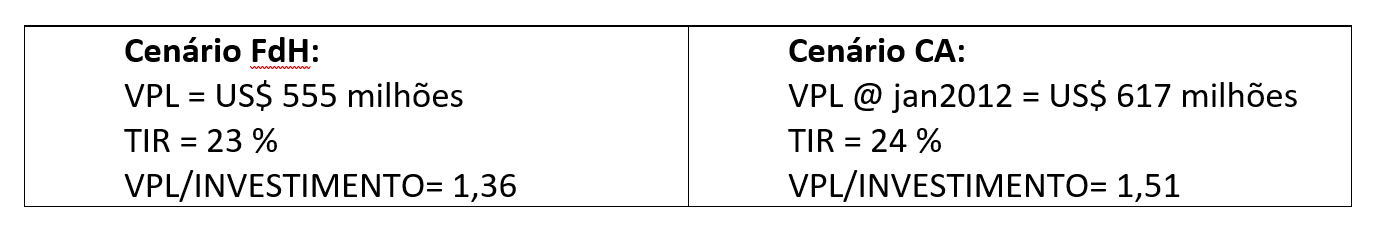

Resumo dos dados da ULUB e seus resultados econômicos ao final da Fase 2 (2012)

– Carga de 1.400 m3/d de UCO

– Produção de 400.000 m3/ano de Óleo Básico tipo 70,150 e 500N (obs.: fator operacional 78%).

– Investimento de US$ 575,11 MM (Fase II, precisão -20%, +30%).

Na análise de investimento, em função da volatilidade de informações e pela precisão requerida, é efetivada através de uma análise de sensibilidade em diversos cenários estatísticos para avaliação. Na Petrobras, dois cenários são usuais: FdH (Força do Hábito) e CA (Crescimento Agressivo). O resultado para a ULUB, em ambos os casos, foram obtidos resultados fenomenais. Os seguintes resultados foram obtidos para uma vida útil de 25 anos de operação:

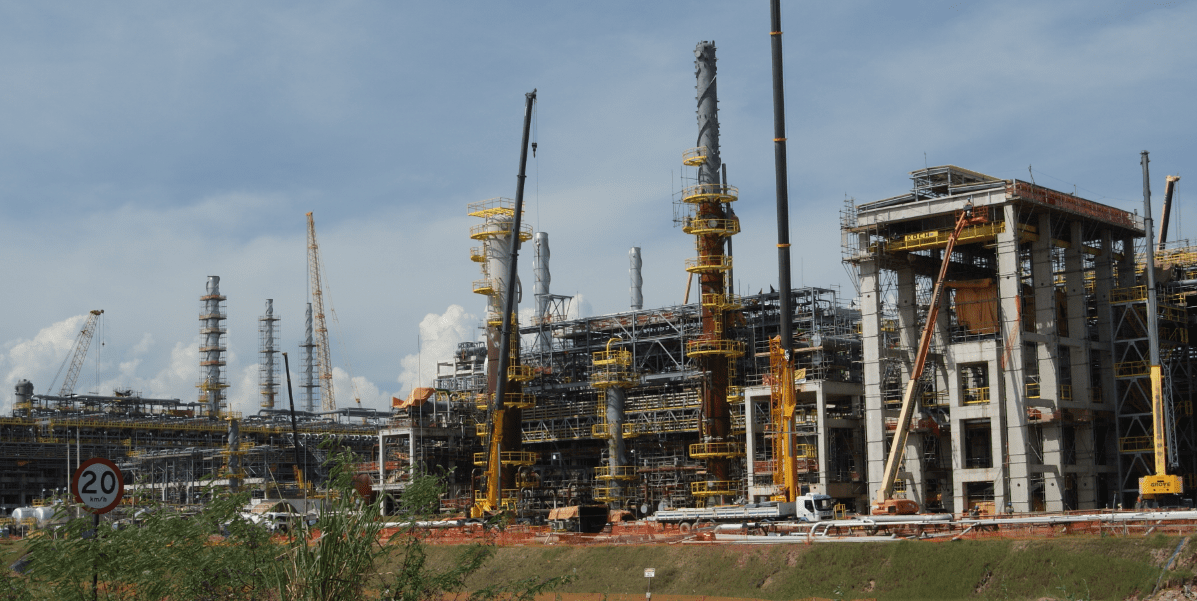

Paralisação dos projetos do Trem de Refino I e da Unidade de Lubrificante – ULUB: a corrupção em alta escala.

Do modo descrito, ambos os projetos foram paralisados em 2015. O Trem I teve sua obra no campo paralisada num estágio avançado (veja algumas fotos abaixo) e o projeto da ULUB teve sua paralisação em seu projeto básico (passagem de FEL II para FEL III). São inúmeros os dados descritos na imprensa sobre a corrupção do Comperj, tido como o “templo a corrupção” em diversificação em níveis empresariais, na estatal, no governo estadual e federal, constando nas páginas policiais junto a Operação Lava Jato, MPF e assim por diante.

Existem inúmeros casos internos estranhos ao bom delineamento do projeto, mas que não vou abordar por não fazer parte do objetivo deste panorama de rumos do projeto e de erros de trajetória. A literatura sobre corrupção no Comperj é farta a trás muitos casos para Lições Aprendidas à instituição de Compliance e trouxe um custo imponderável ao nosso desenvolvimento e de futuras gerações.

São inúmeras as obras paradas no Comperj.

Tentativas de Recuperação do Comperj

A história do Comperj se repete por modificações repetitivas. Em outubro de 2018, em mais uma tentativa, a Petrobras assinou, em outubro de 2018, um acordo com a CNPC, empresa chinesa, para um estudo de viabilidade técnica da Refinaria do Comperj (ref. 5) e na revitalização do campo de produção de Marlim, mantendo-se proporções em ambos os casos de 80%/20% de participação, mas outro comunicado, de dezembro de 2019, já anuncia a inviabilidade econômica do projeto (ref. 6).

Finaliza-se assim, com uma determinação do conselho da empresa ao aproveitamento das unidades: “Dentre as alternativas, estudamos a integração da refinaria de Duque de Caxias (Reduc) com algumas unidades hibernadas do Comperj para a produção de lubrificantes básicos e combustíveis de alta qualidade a partir de produtos intermediários da Reduc enviados para processamento no Comperj através de dutos”.

Otimização do conjunto Comperj-Reduc para produção de lubrificantes: mais uma tentativa?

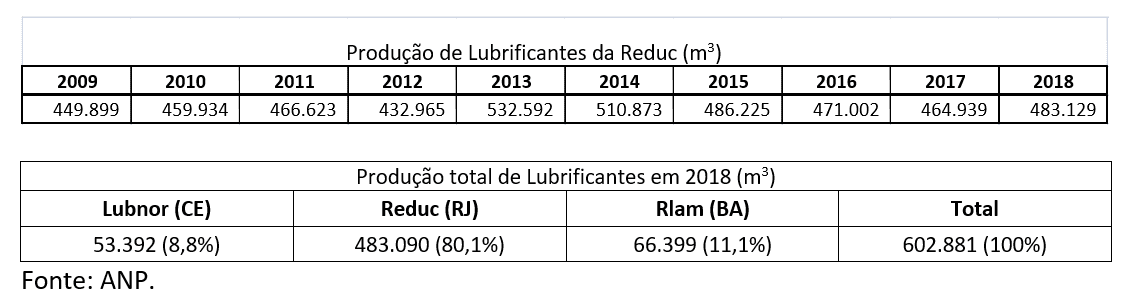

“A Petrobras informa que a produção de lubrificantes do Rio de Janeiro poderá quadruplicar.” A Reduc tem duas unidades de produção de lubrificantes básicos que partiram em 1972 e 1979 para produção de óleo básico (Processo Texaco). Com produção nominal de 680.000 m3/ano, mas ultimamente não tem obtido a essa produção devido à baixa confiabilidade e a manutenção realizada em seus filtros.

Vide produção anual no quadro abaixo. Obs.: em 1975 partiu um módulo para produção de parafinas com produção nominal de 30.000 t/ano.

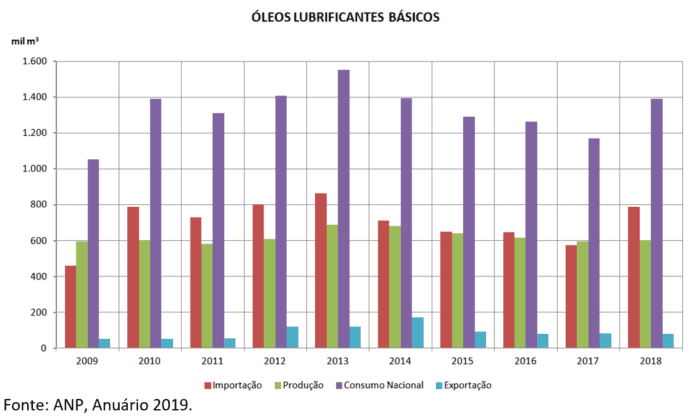

A Reduc abastece uma grande parte do mercado nacional, mas produz lubrificantes básicos por extração de solventes, processo antigo e obsoleto. Um grande consumo brasileiro de óleo básico é para fins automobilísticos, mas a qualidade do óleo produzido pela Reduc não atende a qualidade especificada pelos fabricantes de veículos, portando tem-se a necessidade de importar em grande escala parte desse óleo lubrificante automobilístico (Grupo II e III) e usar o óleo da Reduc em “blends” específicos.

Pelos dados acima vemos que importamos um pouco mais que a nossa produção, sendo 67% em 2018 dos EUA, basicamente do Grupo II, com qualidade bem superior a de nossa produção, onde a Reduc é responsável por aprox. 80% (483.090 m3 em 2018).

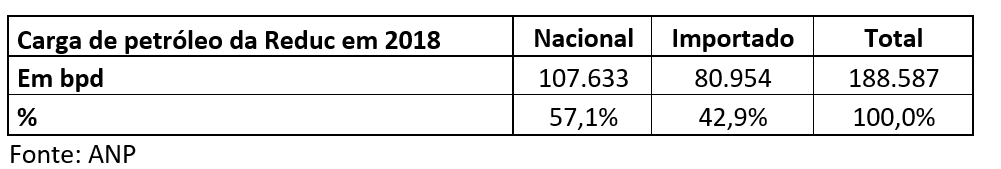

Além da importação, outro complicador de peso na área de qualidade dos lubrificantes é a utilização de petróleo Árabe Leve, um petróleo muito bom para a produção de óleo básico industrial não automotivo e que apresenta 2 entraves: um por ser petróleo importado que consome divisas na balança de pagamento do país, sendo seu consumo de valor respeitável (vide tabela abaixo, em bpd) e outra é seu alto teor de enxofre (ATE – 1.91%m, muito maior que um de baixo teor de enxofre – BTE, menor que 0,5%m).

O fornecimento do Árabe Leve é realizado por contratos de longa-duração. Antigamente comprava-se também o petróleo Basrah Leve (ATE) do Iraque, mas que foi descontinuado por dificuldades comerciais.

A problemática da produção: a Reduc tem uma área de Lubrificantes composta de 2 unidades de Destilação (U-1510 e U-1710) com carga de 8.000 m3/dia cada, alimentadas com petróleo Árabe Leve, sendo que apenas as unidades de vácuo subsequente de cada unidades destinam-se a produção de lubrificantes.

Somente este fato faz que as produções de combustíveis retirados da destilação atmosférica contaminem todo o pool de combustíveis da refinaria – GLP, nafta, querosene, diesel, vindo a saturar os sistemas de hidrotratamento a jusante. Como para a produção de lubrificantes somente interessa os produtos gerados nas torres de vácuo, todo um inventário para combustíveis fica contaminado pelo elevado teor de enxofre. A Reduc também tem outra destilação atmosférica e vácuo, com carga de 22.000 m3/d destinado a produção exclusiva de combustíveis.

Já houve várias tentativas de substituição do Petróleo Árabe Leve por petróleos nacionais BTEs, começando por estudos em bancada passando para a unidade industrial. A seleção destes petróleos requer uma pré-análise devido à obtenção desejada de rendimentos volumétricos, índice de viscosidade final, extração de parafinas, previsão de rendimentos de produção e por fim alterações de qualidades junto aos clientes. Na planta já foram realizados vários testes citando petróleo Tupi (Bacia de Campos), Uruguá (Bacia de Santos), RGN (Rio Grande do Norte) e outros tanto para substituição parcial ou totalmente do Árabe Leve, mas em nenhum caso se obteve um resultado viável e sustentável economicamente.

Oportunidades de modernização do Óleo Lubrificante Nacional

Assim, como a Petrobras recentemente anunciou que estuda a parada das unidades de lubrificante da Reduc, com sua compensação na produção “em 4 vezes” aproveitando as unidades da Reduc e Comperj, com elaboração de linhas de transferência entre as duas unidades, esta é uma excelente oportunidade para a Reduc não processar mais petróleo com alto teor de enxofre liberando-a a maximizar a produção de combustíveis (diesel, gasolina, QAV entre outros na totalidade da refinaria). Assim, atenderia de forma mais econômica e qualitativamente as principais demandas de mercado de combustíveis, hoje parcialmente importado.

Com o encerrando a produção de lubrificantes da Reduc, suas unidades de destilação e vácuo poderão vir a gerar correntes de cargas a serem enviadas e processadas para HCC do Comperj em uma nova planta de lubrificantes HIDW dimensionada para este fim. Como se tem uma perspectiva de “quadruplicar” a produção da Reduc (480 mil/ano) podemos adotar uma estimativa conservadora de 1.400 mil/ano (aprox. 4,9 mil m3/dia, com fator operacional de 78%). Como nossa importação gira em torno a 800 mil/ano, isto nos faria superavitário na produção de lubrificantes do Grupo II em aproximadamente 600 mil m3/ano, com a vantagem de se ter um elenco de petróleo mais abrangente devido à flexibilidade d processo HIDW (rota hidrorrefino).

Entendo ser esta uma excelente oportunidade, gerando de modo compensatório o encerramento do ciclo lubrificante na Reduc com a produção de um lubrificante de excelente qualidade no Comperj. Trazendo também um grande ganho a adequação do perfil de produção de combustíveis da Reduc e a maximização da oferta de produção de combustíveis ao mercado.

Mais um estudo de operação do Comperj para produção de Lubrificante

A infraestrutura para se operar uma unidade HCC vai desde a necessidade de produção de hidrogênio, seja a partir da nafta ou gás natural, geração de energia elétrica, vapor, etc., além de que esta unidade gera vários combustíveis como gás combustível, GLP, nafta, querosene, diesel, UCO e que precisam ser processados, tratados, estocados, em suma, seria uma refinaria de porte razoável, uma complexidade intermediária à “Refinaria do Comperj”. Chamemos esta unidade de “HCC plus”.

Ganhos econômicos totais

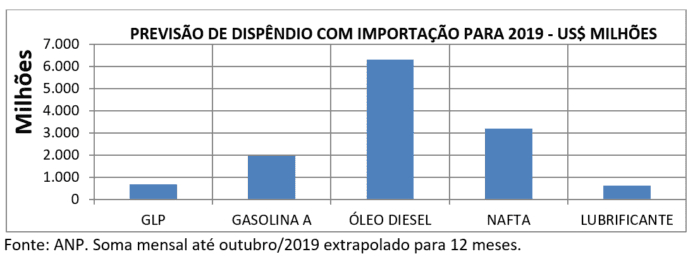

A previsão de dispêndio com a importação de Lubrificantes prevista para o ano que recém findou é da ordem de US$ 631 milhões de dólares (FOB). Vide gráfico abaixo.

Principais importações previstas para o ano findo de 2019:

Esse dispêndio esperado para lubrificantes para 2019 (US$ 631 milhões) corresponde a uma importação esperada de aprox. 650.000 m3, o que nos leva a um valor médio de US$ 970/m3 de óleo básico lubrificante.

O valor de retorno de investimento será efetivado por 3 fatores básicos:

— (1) Cessação de importação (US$ 631 milhões/ano, previsão 2019);

— (2) Potencial mínimo de exportação – excedente de produção, estimado em 600 mil m3/ano (2019), que a preço médio de US$ 970/m3 (*) corresponde a um potencial de exportação de US$ 582 milhões/ano. Ambos os retornos geram um montante aprox. de US$ 1.213 milhões/ano.

— (3) O adicional de produção combustíveis no “HCC plus” para viabilizar sua operação. Este valor depende de projeto. (4) Aumento de produção de combustíveis da Reduc, “desgargalada” do processamento de Árabe Leve. Este valor depende de estudos na Reduc.

(*) Estes preços estão compatíveis com os assinalados para o “Group II”, preço EUA (ref.7).

Quanto ao Capex e Opex este terá seu valor aumentado para poder operacionalizar o “HCC plus”, com linhas de transferência entre Reduc e Comperj e outras adaptações necessárias às ambas as unidades.

Entendo que os resultados serão excelentes, apesar do custo do investimento se elevar mas seus ganhos são muito consideráveis. Não terá a mesma atratividade como analisada inicialmente a ULUB isoladamente pois este estudo agrega outras modificações.

Lubrificante no mundo

Fonte Kline: klinegroup.com

Em 2018, a demanda global por lubrificantes acabados atingiu 40,5 milhões de toneladas, com produtos de óleo automotivo representando mais de 50% e a Ásia-Pacífico tendo 44% do volume de lubrificante acabado. Os dois maiores mercados, Estados Unidos e China, responderam por 39%, o que significa que esses países ainda têm o maior impacto nas tendências de produtos, na evolução do grau de viscosidade, no posicionamento do fornecedor, na penetração de sintéticos e nas mudanças de canal.

Nossa produção com a entrada da Reduc em sintonia com a ULUB do Comperj passaria a uma produção mínima de 1.4 milhões de toneladas/ano, aproximadamente 3,4%.

O Brasil é o sexto consumidor mundial de lubrificante e grande importador, o que torna este investimento altamente adequado. Ainda, a Kline prevê um crescimento global da demanda de lubrificantes acabados em um CAGR (Compound annual growth rate) de 0,4% nos próximos 10 anos e temos que considerar também a nossa possibilidade de crescimento.

Notas

1. Um dos objetivos deste relato é elucidar mostrando as diversas etapas deste projeto por dispor de muitas informações que possam ser úteis e informativas aos interessados, registrando e passando informação da história do projeto, desde sua fase petroquímica inicial, seu desenrolar em várias etapas, mostrando as alterações de rotas que denotaram um projeto mal delineado inicialmente e que apresentou inúmeros caminhos e tentativas que o justificaram por si.

Chama a atenção as indefinições e as mudanças de “stakeholders” sem o menor vínculo contratual ou multa, entrando e saindo do projeto, permanecendo a Petrobras até o momento. Várias lições aprendidas de gestão de projeto até “compliance” caberiam aqui, hoje já bem aprendido e aperfeiçoado pela empresa.

2. Esclarecendo que somente vi e vivi poucos momentos neste projeto e mais objetivamente me dediquei ao projeto da ULUB. O que percebi é que o projeto Comperj trás certos dados que nos confundem ao primeiro contato, onde estão os erros de projeto e onde estão as más intenções atrás de tantas questões relevantes ao bom desempenho do projeto.

Reatores sem previsão de deslocamentos até o local de instalação gerando nova estrada, abastecimento de água com dutos de elevadíssimo custo, uma área de construção enorme muito maior que a necessária, entregas prematuras de equipamentos. O assunto é extenso e até o momento um prejuízo contábil e moral enorme. Uma gestão com excesso de autoridade, sem a premissa e possibilidade de realização um acompanhamento adequado e com muita gente competente sendo manipulada.

3. Tempo infinito 1: um projeto como concepção igual ao da fase petroquímica é elaborado no mundo, de seu início do projeto básico ao produto no tanque, em aproximadamente 5 anos. O Comperj fará 20 anos em 2023 desde início do projeto básico.

4. Tempo infinito 2: Uma unidade de lubrificante semelhante, ao nosso projeto básico realizado, da mesma forma, tem sua construção e operação realizada em 2 anos (referência: Coréia do Sul). Esse tempo nós gastamos na confecção do pré-basico.

5. Se não vamos à frente, o mundo vai. Como vimos o PFCC, uma tecnologia de ponta, não foi implantada. Perdemos oportunidade de desenvolvimento econômico, conhecimento e com enorme perda financeira. Enquanto perdemos chances, a ExxonMobil evoluiu e fez uma petroquímica em Singapura, onde a matéria-prima é diretamente petróleo gerando gases petroquímicos e não mais nafta petroquímica. Também na Arábia Saudita, em sociedade com a Aranco, fez o mesmo uso dessa tecnologia (ref. 8).

6. Como informação adicional, atualmente novas unidades petroquímicas convencionais só são justificadas economicamente a partir de gás natural como matéria-prima. O elevado custo da nafta a nível mundial inviabiliza os investimentos petroquímicos por essa alternativa.

Conclusão/recomendação

1. Entendo que a Refinaria do Comperj, tanto a unidade de combustíveis com a de lubrificantes deveriam ser finalizadas, importamos muito combustíveis e lubrificantes. Independente de proprietário, é um enorme custo afundado (aprox. US$ 14 bi) e restando, conforme dados Petrobras, US$ 4 bi para torná-la operacional. O monumento à corrupção esta de pé, um dos meios de desmanchá-lo é operá-lo.

2. Se para a Petrobras seu melhor investimento é investir no Pré-sal, entendo que o Comperj deveria estar no rol da venda de ativos, de modo livre, juntamente com as demais refinarias oferecidas, mesmo que extemporaneamente e não operacional. Operá-la só irá trazer bons resultados à região e a nossa balança de pagamentos tornando-se um ativo imobilizado que gere valor. Caso negativo tem-se que preparar a demolição das unidades inservíveis, seu descomissionamento a exemplo das plataformas de produção, atualmente em voga, por resolução da ANP. É usual a demolição e o saneamento, mas tem seus custos adicionais, não opcionais.

3. A implantação das modificações no “HCC-plus” para implantação de lubrificante de alta qualidade é um excelente investimento que deve ser realizado. Os ganhos serão resultantes da sua produção de lubrificantes: cessação de importação e exportação, aumento na produção de combustíveis tanto no Comperj como na Reduc. Os investimentos deverão ser reavaliados tanto no Comperj como na Reduc.

4. Chama atenção, caso a produção de lubrificantes seja realizada apenas pela Petrobras, teremos um monopólio da produção de lubrificantes do Grupo II que pode vir a ser questionado pelo CADE frente a exigências de participação no mercado. Com a possível venda da Rlam e da Lubnor, a concentração da produção de lubrificantes será amenizada.

5. Como oportunidade de investimento, sito a ser avaliada a possibilidade de geração de gasolina de alta octanagem com os efluentes da U-PGN (C5+ e GLP), usando processos para produção de gasolinas e equipamentos modulares. Essa gasolina de maior octanagem poderá adicionar valor a nafta gerada no “HCC-plus”, fazendo uma gasolina diferenciada.

Referências

1- Fonte: PSD (Pacote de Suporte à Decisão) da fase III do Refino do Comperj, 12 de 2009.

2- Preços de referência de Petróleo da ANP

http://www.anp.gov.br/royalties-e-outras-participacoes/preco-de-referencia-do-petroleo

3- FGV-IBRE Vol.69 nº10 OUTUBRO 2015 (Conjuntura Econômica)

https://portalibre.fgv.br/main.jsp?lumPageId=4028818B37A00A200137A4099DA13ADA&contentId=8A7C82C54F7DAFDC01508602BC0B5415

4- ANP – RELATÓRIO TÉCNICO Nº 2/2016/SBQ/CPT – DF, PANORAMA DOS ÓLEOS BÁSICOS NO BRASIL, 24/03/2016

http://www.simepetro.com.br/wp-content/uploads/ANP-RELATORIO-TECNICO-2-2016-SBQ-CPT-DF-PANORAMA-DOS-OLEOS-BASICOS-NO-BRASIL.pdf

5- Petrobras e CNPC definem o modelo de negócios para Parceria Estratégica no Comperj e Cluster de Marlim (10/2018)

https://www.investidorpetrobras.com.br/ptb/7105/FatoRelevanteParceriaCNPCPortugues.pdf

6- Fatos e Dados

http://www.petrobras.com.br/fatos-e-dados/estamos-avaliando-alternativas-para-o-comperj-em-itaborai-no-rio-de-janeiro.htm

7- Preços de Lubrificantes:

https://pubs.lubesngreases.com/lubereport-americas/3_2/base-oil-report/US-Base-Oil-Price-Report-15843-1.html

8- ExxonMobil e a evolução:

— 8.1 Singapura: https://www.rubbernews.com/article/20141022/NEWS/141029990/exxonmobil-breaks-ground-on-facilities-in-singapore

— 8.2 Arábia Saudita, com Aramco: https://www.environmentalleader.com/2016/07/exxonmobil-saudi-aramco-produce-chemicals-directly-from-crude-oil-cutting-refining-costs/

Alberto Barriga é engenheiro químico (UFRJ), especializado em Oil & Gas pela Petrobras, atuando por 35 anos no downstream gerenciando diversas atividades: projeto de processo em refinarias, operação de plantas de refino e petroquímica, gestão de otimização da produção e automação industrial. Com pós-graduação em Administração, Gestão de Processos (BMP) pela FGV, Automação Industrial pela Escola Politécnica da USP. Atualmente Partner da Bizup Business Leverage.